অটোমোবাইল উত্পাদনতে স্ট্যাম্পড ধাতব অংশগুলি ব্যবহারের অনন্য সুবিধাগুলি কী কী?

2025.05.16

2025.05.16

শিল্প সংবাদ

শিল্প সংবাদ

1। উচ্চ নির্ভুলতা এবং ধারাবাহিকতা: স্বয়ংচালিত কাঠামোগত নির্ভরযোগ্যতা বিল্ডিংয়ের ভিত্তি

ডাইমেনশনাল নির্ভুলতা এবং অংশগুলির সমাবেশের ধারাবাহিকতায় অটোমোবাইল উত্পাদন অত্যন্ত কঠোর প্রয়োজনীয়তা রয়েছে। ইঞ্জিন বগি সিলকে উদাহরণ হিসাবে গ্রহণ করে, এটি এবং আশেপাশের অংশগুলির মধ্যে ব্যবধানটি অবশ্যই 0.1 মিমি মধ্যে নিয়ন্ত্রণ করতে হবে, অন্যথায় এটি তেল ফুটো বা অস্বাভাবিক শব্দের কারণ হতে পারে; এবং ফ্রেম সংযোগকারীটির মাত্রিক বিচ্যুতি সরাসরি শরীরের টর্জনিয়াল দৃ ff ়তার উপর প্রভাব ফেলতে পারে, যার ফলে ড্রাইভিং সুরক্ষার হুমকি দেওয়া হয়। স্ট্যাম্পিং প্রক্রিয়াটি যথার্থ ছাঁচ এবং উচ্চ-গতির স্ট্যাম্পিং সরঞ্জামগুলির সমন্বয়ের মাধ্যমে মিলিমিটার-স্তরের বা এমনকি সাব-মিলিমিটার-স্তরের মাত্রিক মাত্রিক নিয়ন্ত্রণ অর্জন করতে পারে। উদাহরণস্বরূপ, টেসলা মডেল 3 এর ইন্টিগ্রেটেড স্ট্যাম্পিং রিয়ার ফ্লোর প্রগতিশীল ডাই প্রযুক্তি গ্রহণ করে এবং একটি একক স্ট্যাম্পিং জটিল বাঁকানো পৃষ্ঠ এবং শক্তিবৃদ্ধি পাঁজরের গঠন সম্পূর্ণ করতে পারে। সহনশীলতার পরিসীমাটি ± 0.02 মিমি মধ্যে কঠোরভাবে নিয়ন্ত্রণ করা হয়, যা traditional তিহ্যবাহী ld ালাই প্রক্রিয়াগুলির তুলনায় 300 টিরও বেশি ওয়েল্ড হ্রাস করে। এটি কেবল শরীরের দৃ ff ়তার উন্নতি করে না, তবে ওয়েল্ডিং বিকৃতিজনিত কারণে মাত্রিক বিচ্যুতির ঝুঁকিও উল্লেখযোগ্যভাবে হ্রাস করে।

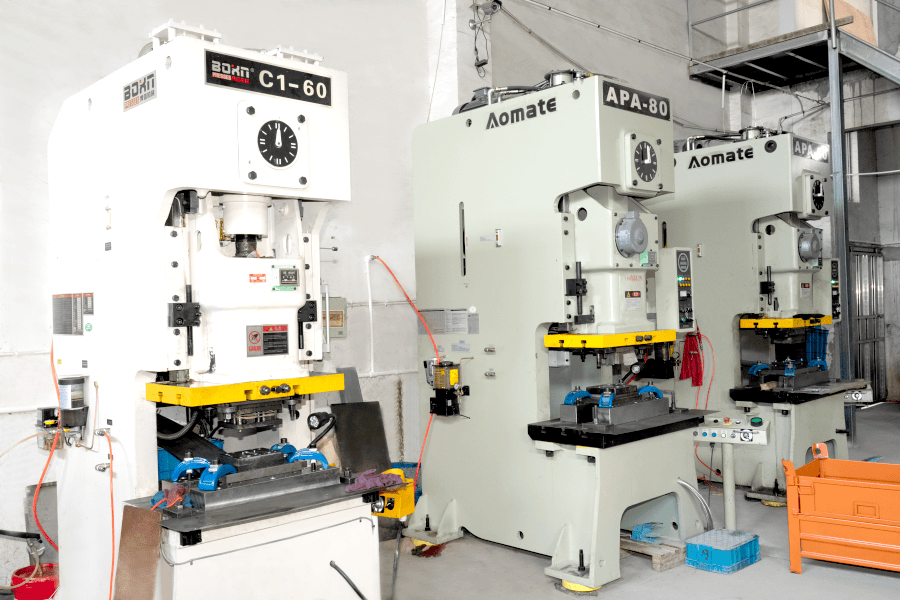

ব্যাপক উত্পাদনে, স্ট্যাম্পিং প্রক্রিয়াটির ধারাবাহিকতা সুবিধা আরও বিশিষ্ট। সিএনসি পাঞ্চিং মেশিন এবং স্বয়ংক্রিয় ফিডিং সিস্টেমগুলির সহযোগিতার মাধ্যমে, একটি একক উত্পাদন লাইন প্রতি ঘন্টা হাজার হাজার স্ট্যাম্পিং অংশ তৈরি করতে পারে এবং মাত্রিক ওঠানামা হার 0.5%এর চেয়ে কম। নির্ভুলতা সংযোগকারী, সেন্সর বন্ধনী এবং অন্যান্য অংশগুলির উত্পাদনে এই স্থায়িত্ব বিশেষভাবে গুরুত্বপূর্ণ। উদাহরণস্বরূপ, একটি নির্দিষ্ট বুদ্ধিমান ড্রাইভিং লেজার রাডার ব্র্যাকেটের স্ট্যাম্পিং উত্পাদনে, অনলাইন সনাক্তকরণ সিস্টেমটি রিয়েল টাইমে মাত্রিক বিচ্যুতি পর্যবেক্ষণ করে এবং ছাঁচ পরিধানের ক্ষতিপূরণ প্রযুক্তির সাথে মিলিত হয়, কয়েক মিলিয়ন পণ্যের মাত্রিক ধারাবাহিকতা 99.99%পৌঁছায়, সমাবেশের যথার্থতা এবং রেডার মডিউলের সংকেত স্থিতিশীলতা নিশ্চিত করে।

2। লাইটওয়েট এবং পারফরম্যান্স ভারসাম্য: নতুন শক্তি যানবাহন বিপ্লবকে চালিত মূল প্রযুক্তি

নতুন শক্তি যানবাহনের ক্ষেত্রে, হালকা ওজনের সম্ভাবনা এবং কাঠামোগত শক্তি সুবিধা স্ট্যাম্পড ধাতব অংশ পুরোপুরি প্রকাশিত হয়। উদাহরণ হিসাবে অডি এ 8 গ্রহণ করা, এর শরীরের স্ট্যাম্পিং অংশগুলিতে অ্যালুমিনিয়াম খাদটির অনুপাত 71%হিসাবে বেশি। উপাদান বিতরণ এবং স্ট্যাম্পিং প্রক্রিয়াটি অনুকূলকরণের মাধ্যমে, গাড়ির ওজন 48 কেজি দ্বারা হ্রাস করা হয় এবং সংঘর্ষের সুরক্ষা নিশ্চিত করার সময় ক্রুজিংয়ের পরিসীমা প্রায় 5% বৃদ্ধি করা হয়। এই কৃতিত্বের পিছনে উচ্চ-শক্তি উপকরণগুলিতে স্ট্যাম্পিং প্রক্রিয়াটির গভীর অভিযোজনযোগ্যতা রয়েছে। উদাহরণস্বরূপ, ডুয়াল-ফেজ স্টিল (ডিপি স্টিল) এবং ফেজ ট্রান্সফর্মেশন প্ররোচিত প্লাস্টিকটি স্টিল (ট্রিপ স্টিল) এর স্ট্যাম্পিংকে বড় উপাদান রিবাউন্ড এবং কম গঠনের সীমাগুলির অসুবিধাগুলি কাটিয়ে উঠতে হবে। ধাপে ধাপে স্ট্যাম্পিং এবং স্থানীয় হিটিংয়ের মতো প্রক্রিয়া উন্নতির মাধ্যমে, 1000 এমপিএর উপরে টেনসিল শক্তি সহ উপকরণগুলির জটিল আকার গঠনের মাধ্যমে অর্জন করা যেতে পারে, যখন রিবাউন্ডের পরিমাণ 0.5%এর মধ্যে নিয়ন্ত্রণ করা হয়।

ব্যাটারি প্যাক শেলগুলির নকশায়, স্ট্যাম্পিং প্রক্রিয়াটি আরও হালকা ওজনের এবং কার্যকরী সংহতকরণের দ্বৈত সুবিধাগুলি প্রদর্শন করে। উদাহরণ হিসাবে একটি নতুন এনার্জি যানবাহন ব্যাটারি প্যাকের নীচের শেলটি গ্রহণ করা, 6 সিরিজ অ্যালুমিনিয়াম খাদ গভীর অঙ্কন এবং স্থানীয় ঘন প্রক্রিয়াটির মাধ্যমে একটি সংহত বডি গঠন করতে ব্যবহৃত হয়, যা traditional তিহ্যবাহী স্ট্যাম্পিং ওয়েল্ডিং দ্রবণটির চেয়ে 30% হালকা। একই সময়ে, অন্তর্নির্মিত শক্তিবৃদ্ধি পাঁজর এবং সংঘর্ষ শক্তি শোষণ কাঠামোর মাধ্যমে, শেল বিকৃতিটি 10 জে শক্তি প্রভাবের অধীনে 3 মিমি এর চেয়ে কম, আইপি 67 জলরোধী এবং 1 মিটার ড্রপ পরীক্ষার মান পূরণ করে। স্ট্যাম্পিং প্রক্রিয়াটি শেল এবং কুলিং ওয়াটার চ্যানেলের সংহত নকশাও উপলব্ধি করতে পারে এবং মাইক্রোক্যানেল কাঠামোটি স্ট্যাম্প করে 20% এরও বেশি দ্বারা ব্যাটারি তাপ অপচয় হ্রাস দক্ষতা উন্নত করা যেতে পারে।

3। ব্যয় এবং দক্ষতায় স্কেলড ব্রেকথ্রু: অটোমোবাইল উত্পাদন মান চেইন পুনরায় আকার দেওয়া

স্ট্যাম্পিং প্রযুক্তির স্কেলড সুবিধাগুলি অটোমোবাইল উত্পাদন সম্পূর্ণরূপে প্রতিফলিত হয়। টয়োটা মোটরের একটি নির্দিষ্ট মডেলের দরজার অভ্যন্তরীণ প্যানেল উত্পাদন লাইনটি উদাহরণস্বরূপ, মাল্টি-স্টেশন প্রগ্রেসিভ ডাইস এবং উচ্চ-গতির পাঞ্চ প্রেসগুলি (30 বার/মিনিটের স্ট্যাম্পিং ফ্রিকোয়েন্সি) গ্রহণ করে, একক লাইনের বার্ষিক উত্পাদন ক্ষমতা 500,000 টুকরোতে পৌঁছতে পারে, যা traditional তিহ্যবাহী একক-স্টেশন ছাঁচের চেয়ে 400% বেশি দক্ষ। লেজার ওয়েল্ডিং প্রযুক্তি এবং লেআউট অপ্টিমাইজেশন অ্যালগরিদমের মাধ্যমে, উপাদান ব্যবহারের হার 65%থেকে 85%এ বৃদ্ধি করা হয় এবং প্রতি টুকরো কাঁচামালগুলির ব্যয় 15%হ্রাস করা হয়। ছাঁচ ডিজাইনের পর্যায়ে, সিমুলেশন সফ্টওয়্যারটি উপাদান প্রবাহ এবং স্ট্রেস বিতরণের পূর্বাভাস দেওয়ার জন্য ব্যবহৃত হয়, যা ছাঁচের পরীক্ষার সংখ্যা 30%এরও বেশি হ্রাস করতে পারে, আরও বিকাশ চক্রকে আরও সংক্ষিপ্ত করে।

কাস্টমাইজড প্রয়োজনের জন্য, স্ট্যাম্পিং প্রক্রিয়াটিও নমনীয়তা দেখায়। উদাহরণস্বরূপ, স্বয়ংচালিত পরিবর্তন বাজারে, একটি সংস্থা মডুলার ছাঁচ ডিজাইনের মাধ্যমে এসইউভি প্যাডেলগুলি থেকে পিকআপ ট্রাক কার্গো বক্স কভার পর্যন্ত বিভিন্ন আকারের পণ্যগুলির দ্রুত পরিবর্তন অর্জন করেছে। পরিবর্তনের সময়টি traditional তিহ্যবাহী প্রক্রিয়াগুলিতে 8 ঘন্টা থেকে 2 ঘন্টা পর্যন্ত সংক্ষিপ্ত করা হয় এবং একক পরিবর্তনের ব্যয় 60%হ্রাস পায়। এই নমনীয় উত্পাদন ক্ষমতাটি বিশেষভাবে ছোট ব্যাচ এবং একাধিক প্রকারের নতুন শক্তি যানবাহন ব্যাটারি ট্রে, হাইড্রোজেন জ্বালানী সেল শাঁস ইত্যাদির উত্পাদনের ক্ষেত্রে বিশেষত গুরুত্বপূর্ণ, উদাহরণস্বরূপ, একটি জ্বালানী সেল শেল সরবরাহকারী স্ট্যাম্পিং প্রক্রিয়াটির দ্রুত সামঞ্জস্যের মাধ্যমে 72 ঘন্টার মধ্যে ডিজাইন থেকে ভর উত্পাদন পর্যন্ত পুরো প্রক্রিয়াটি সম্পূর্ণ করতে পারে, ডেলিভারি সাইকেলের জন্য গ্রাহকদের কঠোর প্রয়োজনীয়তা পূরণ করে।

4। পৃষ্ঠের গুণমান এবং কার্যকরী যুগান্তকারী: স্বয়ংচালিত অংশগুলির জন্য নতুন মান নির্ধারণ করা

স্ট্যাম্পড ধাতব অংশগুলির পৃষ্ঠের গুণমানটি সরাসরি গাড়ির স্থায়িত্ব এবং নান্দনিকতার সাথে সম্পর্কিত। উদাহরণস্বরূপ অটোমোবাইল চ্যাসিস স্ট্যাম্পিং অংশগুলি গ্রহণ করে, বৈদ্যুতিন লেপের অভিন্নতা এবং জারা বিরোধী কর্মক্ষমতা নিশ্চিত করতে পৃষ্ঠের সমতলতা অবশ্যই RA0.8μm বা তার চেয়ে কম পৌঁছতে হবে। স্ট্যাম্পিংয়ের গতি অনুকূল করে, তৈলাক্তকরণ শর্ত এবং ছাঁচ পৃষ্ঠের চিকিত্সা (যেমন টিডি লেপ), স্ক্র্যাচ, কমলা খোসা এবং অন্যান্য ত্রুটিগুলি কার্যকরভাবে হ্রাস করা যায় এবং লেপ ত্রুটি হারটি 3% থেকে 0.5% এর নিচে হ্রাস করা যায়। উচ্চ-শেষের মডেলগুলিতে, স্ট্যাম্পিং অংশগুলি প্রায়শই বিশেষ পৃষ্ঠের প্রয়োজনীয়তা যেমন মিরর পলিশিং বা টেক্সচার এচিংয়ের সাথে পূরণ করতে হয়। উদাহরণস্বরূপ, একটি বিলাসবহুল ব্র্যান্ড মডেলের বায়ু গ্রহণের গ্রিল যথার্থ স্ট্যাম্পিং এবং রাসায়নিক এচিং প্রক্রিয়াগুলির মাধ্যমে 0.01 মিমি লাইনের নির্ভুলতা এবং ত্রি-মাত্রিক ভিজ্যুয়াল এফেক্ট অর্জন করেছে।

কার্যকারিতার দিক থেকে, স্ট্যাম্পিং প্রযুক্তি সংহতকরণ এবং বুদ্ধিমত্তার দিকে উপাদানগুলির বিকাশকে চালিত করছে। উদাহরণস্বরূপ, একটি নতুন শক্তি গাড়ির মোটর হাউজিংকে তাপ অপচয় হ্রাস পাখনা এবং বৈদ্যুতিন চৌম্বকীয় ield ালিং কাঠামো দিয়ে স্ট্যাম্পযুক্ত করা হয়, যা তাপের অপচয় হ্রাসের দক্ষতা 30% উন্নত করে এবং -80 ডিবি এর নীচে বৈদ্যুতিন চৌম্বকীয় হস্তক্ষেপ হ্রাস করে; স্মার্ট ড্রাইভিং সেন্সর ব্র্যাকেটটি ইন্টিগ্রেটেড গাইড গ্রোভ এবং পজিশনিং গর্তগুলির সাথে স্ট্যাম্পযুক্ত করা হয়েছে, যাতে রাডার মডিউলটির ইনস্টলেশন যথার্থতা ± 0.05 মিমি পৌঁছায় এবং অতিরিক্ত ফিক্সিংয়ের ব্যবহার হ্রাস করে। স্ট্যাম্পিং প্রক্রিয়াটি লাইটওয়েট মধুচক্র কাঠামো এবং পরিবর্তনশীল বেধ প্লেটগুলির মতো উদ্ভাবনী নকশাগুলিও উপলব্ধি করতে পারে। উদাহরণস্বরূপ, একটি নির্দিষ্ট মডেলের দরজা অ্যান্টি-সংঘর্ষের মরীচি একটি স্থানীয় ঘন অঞ্চল দিয়ে স্ট্যাম্পযুক্ত, যা ওজনকে 10% হ্রাস করে এবং পার্শ্ব সংঘর্ষের শোষণ শক্তি 25% বৃদ্ধি করে

Eng

Eng